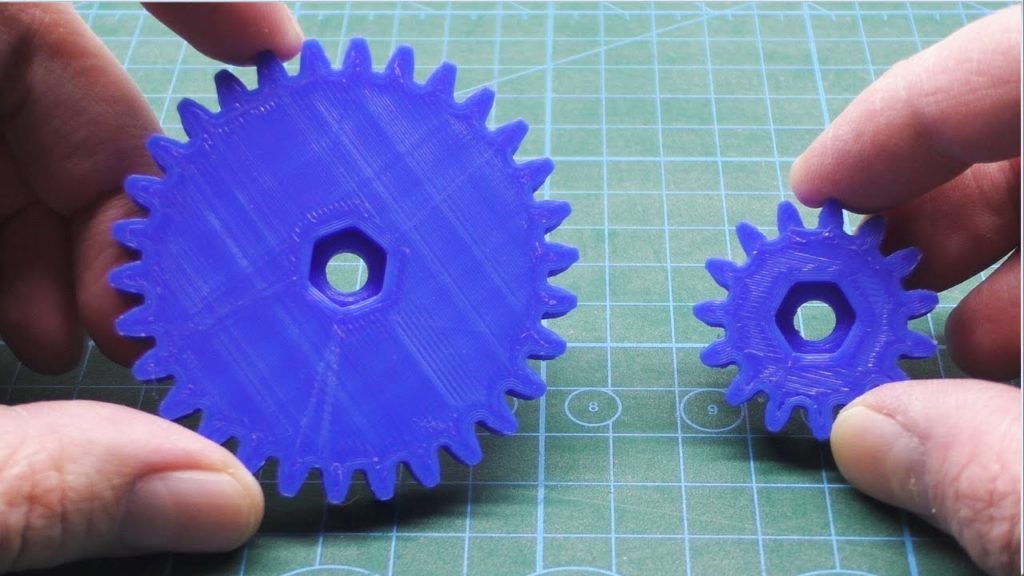

3D печать шестеренок

3D печать шестерёнок со всеми видами зубьев, любых форм зацепления. Помощь в определении параметров при отсутствии чертежа, снятие размеров, проектирование и изготовление.

Помогаем в определении параметров, проектировании зацепления. При необходимости даём рекомендации по оптимизации конструкции, кинематической схемы. Имеем большой опыт 3D печати сложных составных деталей. Работаем со всеми видами пластика.

Подробнее про 3D печать шестеренок.

Виды зубчатых шестерён и зацеплений

Прежде чем переходить к описанию изготовления, следует получить общие сведения о шестернях и зацеплениях. Это необходимо для понимания предстоящих задач в 3d-печати шестерён, методах их решения. Сведения о требованиях к проектированию и изготовлению зубчатых пар помогут достичь взаимопонимания между заказчиком и исполнителем, снять большинство вопросов, возникающих в процессе работы над заказом.

Для заказа услуги перейдите на страницу Контакты и свяжитесь с нами.

Основными параметрами зубчатых шестерён являются:

- Число зубьев.

- Делительный диаметр. Его показать, потрогать и непосредственно измерить нельзя. Зубья шестерни и колеса входят одни в другие. Есть некая воображаемая окружность, по которой шестерня и колесо касаются одно другого. Она называется делительной, а её диаметр, соответственно, носит это наименование.

- Модуль зуба. Это обобщённый параметр, описывающий взаимное расположение зубьев по окружности шестерни (колеса).

- Смещение. Величина, на которую зубья смещены от номинального положения.

В подавляющем большинстве случаев речь идет об эвольвентном зацеплении. Оно используется почти во всех зубчатых передачах — в редукторах, автомобильных КПП, в промышленных и бытовых механизмах для передачи вращения с одного вала на другой.

В массовом производстве литьё производится в формы. Материал при изготовлении больших партий изделий не меняется, изменение размеров отработано и постоянно. При единичном и мелкосерийном изготовлении приходится каждый раз заново вносить поправки. Разумеется, материалы перед началом работ тестируются, но реальный процесс вносит сои коррективы. Приходится делать одну или несколько пробных деталей. Для несложных (бытовых) устройств небольшой зазор может быть некритичным. В точных приборах без проб не обойтись.

Составные шестерни, особенно когда большая по диаметру часть располагается над меньшей. При печати на принтере устанавливать вспомогательные плоскости — поддержки. Это усложняет и удлиняет и без того непростой технологический процесс. Чтобы выйти из положения, предлагается такие комплексы делать из нескольких частей — печатать их по отдельности, потом склеивать. Для точности взаимного центрирования можно сажать несколько шестерён на одну общую ось, предусматривать посадочные места типа шип паз. Если центрирующие элементы сделать невозможно, например, из-за маленького диаметра или толщины, склеивание производится по плоскости.

В массовом производстве при литье шестерён в них делают выборки. Официальное назначение — снижение массы. Реальное — экономия материала. Уменьшение веса получается незначительным, а экономия пластика на больших объёмах весьма существенна. При 3d-печати на принтере эти «архитектурные излишества» только мешают, создают очаги напряжений и усложняют конструкцию. В обоснованных случаях предлагается печатать деталь без них.

Учёт рабочей нагрузки на зубья шестерни. В массовом производстве детали отливаются, весь объём под давлением равномерно заполняется материалом. Принтер печатает слои поочерёдно. Если нагрузка на зуб небольшая, а его размеры достаточные, можно сформировать толстую стенку по контуру эвольвенты, а внутри оставить незаполненную полость. Это ускорит и удешевит процесс при сохранении работоспособности и ресурса детали.

При больших требованиях к точности и прочности имеет смысл применять SLA-технологию отверждения в расплаве. При послойной печати — FDM-технология — на краях слоёв всегда есть неровность, её избежать нельзя. Кроме того, стык является слабым местом, концентратором напряжений. Отверждение в расплаве избавлено от этих недостатков. Там можно получить более гладкую поверхность и большую прочность. Поэтому для ответственных деталей мы предлагаем именно SLA, несмотря на более высокую трудоёмкость и стоимость.

Какая бы не применялась технология, по окончании техпроцесса почти всегда требуется постобработка. Надо удалить грат — наплывы материала на краях, особенно в углах, зачистить поверхность до нужной чистоты. В зависимости от конструкции и назначения применяется машинная или ручная обработка. Если зубья пластиковой шестерни взаимодействуют в полированными стальными, к их чистоте предъявляются меньшие требования. Замечено, что, например, полиамидные шестерёнки после многолетней интенсивной работы в паре со стальной сохраняют на эвольвентной поверхности следы механической обработки. Две пластмассовых имеют меньшую износостойкость, поэтому им необходимо шлифование.